Strategier for bærekraft og sirkulær økonomi går hånd i hånd, og biler er et produkt som er perfekte for å bli gjenbrukt, reprodusert og resirkulert. Bilprodusenter fokuserer også mer og mer på å gjøre kjøretøyproduksjon og forsyningskjeder renere. Autovista24-journalist Rebeka Shaid ser på noen av bilindustriens sirkulære tilnærminger til å produsere nullkarbonbilen, og ser på innsatsen til Skoda, BMW og en lovende nederlandsk oppstartsbedrift, Circularise, som håper å gjøre bilindustrien mer sirkulær.

Mens bilprodusenter står overfor mange utfordringer når de går over til renere former for elektromobilitet, er det felles enighet om at industrien må se lenger enn til batterielektriske kjøretøy (BEV) for å fjerne CO2-utslipp fra transportnæringen. Etablering av konsise strategier for sirkulær økonomi kan hjelpe bilsektoren med å redusere karbonutslipp fra personbiler i løpet av livssyklusen deres. Men hva skal til for å gjøre et kjøretøy virkelig sirkulært?

Netto-null karbonholdig avfall fra biler

Dette er et spørsmål World Economic Forum og World Business Council for Sustainable Development prøver å ta opp etter å ha dannet Circular Cars Initiative. Prosjektet har en klar agenda: å øke den miljømessige bærekraften til mobilitet.

Ved å se på hvordan nye teknologier og forretningsmodeller kan lukke material- og produksjonssløyfer, er den sentrale ideen om en nullkarbonbil – et «kjøretøy som har nådd sitt fulle potensial med hensyn til karboneffektivitet.» Selv om industrieksperter innrømmer at bilindustriens verdikjede kanskje aldri vil være fri for utslipp, kan den forbedres ved å fokusere på netto-null materialavfall.

Tross alt er en sirkulær økonomi basert på prinsippet om gjenbruk og resirkulering av ressurser, inkludert alt fra dekk til kjøretøyets karosseri, med sikte på å forlenge levetiden til bilene og komponentene deres. Det kan innebære bildeling, leasing, reparasjon, oppussing og resirkulering av materialer og produkter så lenge som mulig. Med tanke på at EU genererer mer enn 2,5 milliarder tonn avfall i året, og verden bare er 8,6 % sirkulær, er det avgjørende å ta vare på ressursene.

Lukking av bilproduksjonsloopen

EUs direktiv om utrangerte kjøretøyer sier at 95 % av materialet i person- og varebiler må gjenbrukes eller gjenvinnes, avhengig av kjøretøyets vekt. Å sette klare mål bidrar absolutt til å begrense avfall fra biler og komponentene deres. Bilprodusenter jobber i økende grad for å forbedre graden av sirkularitet, som tar mange former.

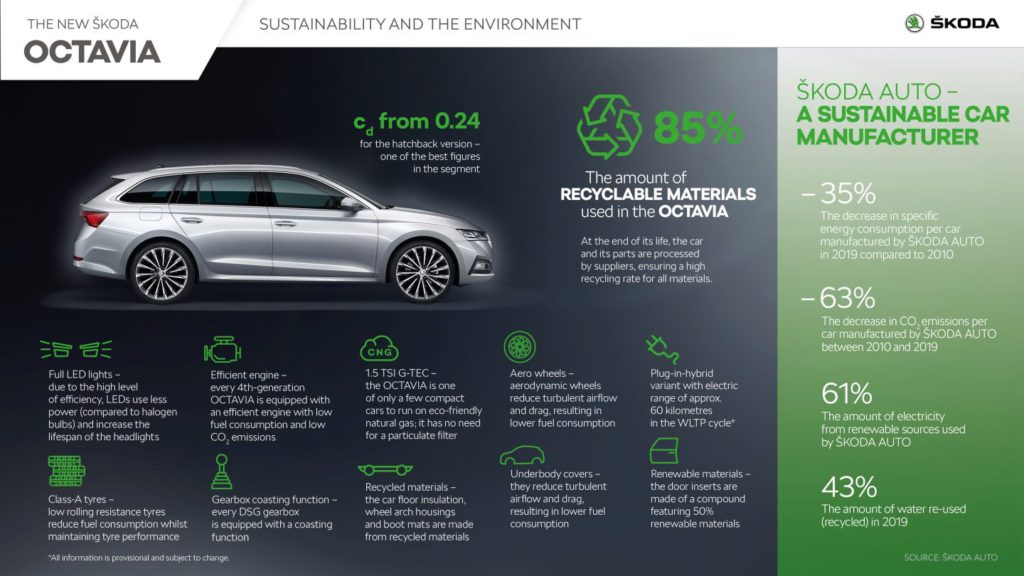

Den tsjekkiske bilprodusenten Skoda, en del av Volkswagen (VW) Group, fortalte Autovista24 at de er aktivt engasjert i å bruke prinsippene for en sirkulær økonomi. «Vi følger fire nøkkelprinsipper: vi minimerer negative påvirkninger på miljøet, reduserer ressursinnsatsen og tapet av disse ressursene, og omvendt maksimerer sirkulasjonen av ressurser,» sa Martina Špittová ved Skodas bedriftskommunikasjonsavdeling i Tsjekkia.

Kilde: Skoda

Hun la til at bilprodusenten jobber med et tverrfaglig team for å implementere disse konseptene sammen med økologi- og yrkesvernavdelingen. Špittová understreket at sirkulær økonomi er «en integrert del» av Skodas strategi. Merkevaren samarbeider tett med resirkuleringsfirma og leverandører for å redusere bruken av primærmaterialer og forlenge levetiden til brukte materialer. Den effektive ressursbruken, sa hun, viser seg også å ha økonomiske fordeler.

Så, hva er noen av Skodas milepæler på bærekraftsfronten? «Ved tsjekkiske produksjonssteder sender vi ikke noe produksjonsavfall til avfallsdeponi. Det betyr at alt avfall fra produksjonen enten gjenbrukes materielt eller energisk», sa hun og la til at Skoda også har utvidet sirkulære aktiviteter til produksjonsstedene sine i India og Russland.

Bilprodusenten bruker setetrekk laget av resirkulerte PET-flasker, som kombinerer ull med resirkulert polyester. Selskapet er også involvert i pilotprosjekter med fokus på gjenbruk av utrangert glass fra biler i produksjonsprosessen. I lakkeringsverkstedet bruker Skoda malt kalkstein, som absorberer gjenværende malingspartikler, og dermed eliminerer behovet for vann i en prosess kjent som «tørrseparasjon».

Å bevege seg bort fra en lineær økonomi – som innebærer å ta råvarer, produsere et produkt bare for at det skal kastes til slutt – er ikke en merkelig idé, selv om det fortsatt i stor grad er normen i bilindustrien. En av bilprodusentene som håper å endre dette er BMW, som har som mål å «bli det mest bærekraftige bilselskapet i verden».

BMWs «helhetlige» tilnærming

Den München-baserte produsenten hevet et øyenbryn eller to på fjorårets IAA Mobility-event da de presenterte en fullt resirkulerbar elbil – i Vision Circular. Selv om denne konseptbilen ikke skal lanseres før i 2040, viser den hvordan en sirkulær bil kan se ut.

Designet er avhengig av 100 % resirkulerbare materialer, både gamle og fornybare, og BMW skapte fireseteren med sirkulæreøkonomien i tankene. Overflaten er for eksempel laget av sekundæraluminium mens dekkene er laget av sertifisert naturgummi. BMW sa at interiøret er 100 % bærekraftig, med dashbordet som er 3D-printet og produsert av resirkulert plast. Rattet er laget av 3D-printet trepulver. Designet har blitt beskrevet som «disruptivt».

Benedikt Fischer, talsperson for BMW Group, forklarte til Autovista24 hvordan selskapet har som mål å redusere bruken av primærmaterialer i bilproduksjon. «Vi jobber for å oppnå helhetlig bærekraft på alle måter ved gradvis å øke andelen sekundære materialer i kjøretøyer,» sa han. «For øyeblikket er kjøretøy laget av nesten 30 % resirkulerte og gjenbrukte materialer. Med vår «Secondary First»-tilnærming forventes andelen av resirkulerte og gjenbrukte materialer å øke jevnt til 50 %.

I produksjonsprosessen, la han til, blir viktige materialgrupper i økende grad separert og resirkulert samtidig som BMW også prøver å bruke flere sekundære materialer i forsyningskjeden, avhengig av tilgjengeligheten i markedet. Et pilotprosjekt selskapet har igangsatt med kjemiselskapet BASF og gjenvinningsfirmaet Alba Group har som mål å redusere bruken av primærplast.

Sirkulært designkonsept

«Alba Group analyserer utgåtte BMW Group-kjøretøyer for å finne ut om en bil-til-bil-gjenbruk av plasten er mulig,» sa Fischer. «I et andre trinn vurderer BASF om kjemisk resirkulering av det forhåndssorterte avfallet kan brukes for å få utvunnet pyrolyseolje. Dette kan da brukes som grunnlag for nye produkter laget av plast. I fremtiden kan en ny dørlist eller andre komponenter produseres fra et brukt instrumentpanel.»

Fischer la til at BMW har skiftet fokus til et «sirkulært design»-konsept, som han forklarer vil garantere kjøretøyets økonomiske demonteringskapasitet. «Det er viktig at demontering av kjøretøyet og dets individuelle komponenter er rask og kostnadseffektiv. Det hele starter med konstruksjonen av kjøretøyet, som må gjøres på en slik måte at materialer kan fjernes ved slutten av kjøretøyets levetid uten at ulike typer materialer blandes med hverandre.»

Den bayerske bilprodusenten ser også på økende sirkularitet rundt stål, et av materialene som er svært utslippsintensive, men også 100 % resirkulerbart. BMW signerte nylig en avtale med en av Europas største stålprodusenter, Salzgitter AG, for å øke bruken av lavkarbonstål ved sine europeiske fabrikker, og kaller det et viktig skritt for å betydelig redusere CO2-utslippene i leverandørnettverket og dette er er nøkkelen til å gjøre industrien virkelig bærekraftig.

Åpenhet i forsyningskjeden for bilproduksjon

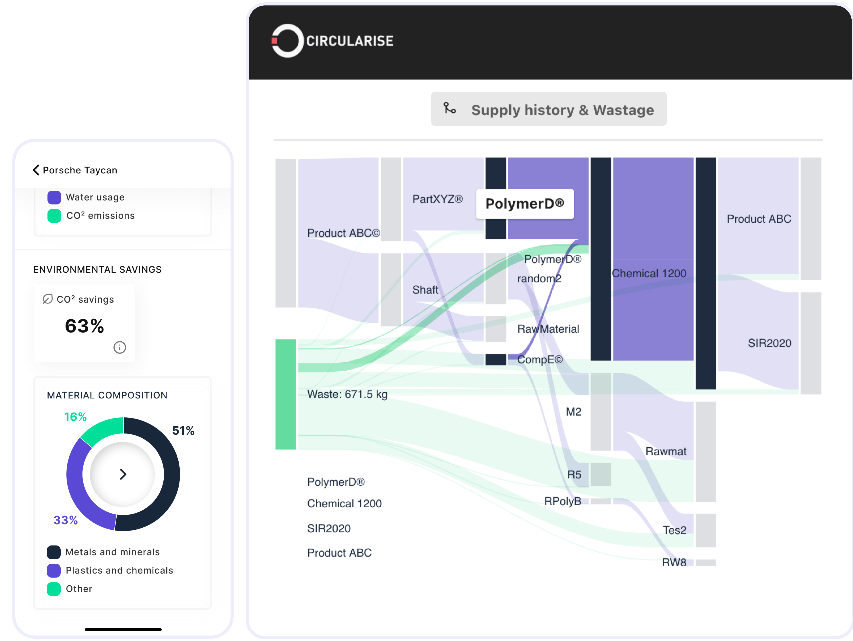

Forsyningskjeden er ansvarlig for 80 % av et selskaps samlede klimagassutslipp, og flere bilprodusenter krever i dag bevis på at materialet de bruker er bærekraftig. Den nederlandske oppstartsbedriften Circularise støtter dette oppdraget. De hjelper bedrifter med å spore materialer og produkter, med sikte på å verifisere opprinnelsen, sertifikater og CO2-fotavtrykket deres – alt via blockchain.

Den unge virksomheten er en del av en EU-finansiert sertifiseringsordning for sjeldne grunnstoffer, som finnes i drivlinjer for elektriske kjøretøy (EV), og som er kjent for å være ekstremt utslippsintensive. Det treårige prosjektet, kalt Circular System for Assessing Rare Earth Sustainability, vil øke åpenheten rundt bærekraftig praksis gjennom forsyningskjeder. Grunnlegger og administrerende direktør for Circularise, Jordi de Vos, fortalte Autovista24 at det er en økende etterspørsel etter sporbare materialer, spesielt batterier.

Men da de Vos grunnla oppstartsbedriften i 2016, innså han at det tilsynelatende ikke var noen organisasjoner på den tiden som kunne lukke alle loopene når det gjelder å spore opprinnelsen til materialer. «Vi fant faktisk ut at det som i dag skaper problemer er informasjon [og] hvis du ikke har riktig informasjon, kan du åpenbart ikke ta det riktige valget,» sa han.

Digitalisering av materialer

Så hvordan sikrer selskapet at de riktige dataene deles med alle interessenter på tvers av forsyningsnettverket? Ved å sette opp et system som i dette tilfellet sporer sjeldne grunnstoffer ved hjelp av blockchain-tokens, eller digitale pass, gjennom forsyningsnettverket fra gruvedrift til de ikke lenger kan brukes. Blockchain gjør det mulig for partene å registrere informasjon sikkert og på en sertifisert måte. Det lar leverandører beskrive materialer og produkter, og Circularise mener det har et stort potensial for produksjonsindustrien.

De Vos understreket at oppstartsbedriften samarbeider med uavhengige tredjeparter for å revidere materialet for å sikre verifisering. «Vi jobber tett sammen med revisorer for å sikre at dataregistreringen i begynnelsen er riktig. For det er den eneste måten du kan garantere integriteten til den innsikten du kan få ut av den. Jeg tror også det er viktig å forstå at blockchain ikke er en løsning på alt. Det er bare et verktøy.’

Kilde: Circularise

Selskapet samarbeider med ulike bilprodusenter, deriblant Porsche. I et tidligere prosjekt hjalp Circularise det tyske merket med å etablere sporbarhet av plast, ved å bruke blockchain og samtidig garantere bruken av bærekraftige materialer i Porsche-biler. De Vos avslørte at selskapet også eksperimenterte med andre materialer, inkludert aluminium, noen stålprodukter, maling, samt ulike lakkforseglinger. Som en leverandør av blockchain-forsyningskjede-transparens er Circularises hovedoppgave å spore materialer fra kilde til produkt, uten å sette konfidensialitet i fare.

Konsulentfirmaet McKinsey anslår en kraftig økning av materialutslipp fra 18 % av kjøretøyers livssyklusutslipp til mer enn 60 % innen 2040. Selv om denne økningen representerer en utfordring, kan den også gi nye muligheter på veien mot nullkarbon-biler.

«Jeg er ganske sikker på at det kommer til å bli økte krav om lovverk rundt disse temaene,» sa de Vos. «Vi vet at det kommer større etterspørsel fra forbrukere og bilmerker. Ingenting hindrer deg i å spore det du legger på markedet i dag, og det kan hende det ikke har noen reell fordel på kort sikt», sa han. «Men det er en måte å bygge opp et lager for fremtiden, i det minste datamessig, og forhåpentligvis om 20 eller 30 år fra nå, kan vi ta bedre resirkuleringsvalg enn vi gjør i dag».

De fleste bilprodusenter streber etter å bli karbonnøytrale ved midten av dette århundret, om ikke tidligere. Det gir sirkulær økonomi et rammeverk for å ta de bedre valgene – forhåpentligvis slipper vi å vente 20 år på at disse bilprodusentene skal velge bedre resirkuleringsalternativer.

Dette innholdet ble brakt til deg av Autovista 24.

Vær oppmerksom på at denne artikkelen er en oversettelse av originalen som er publisert på engelsk hos Autovista24 og kan derfor inneholde mindre grammatiske feil. I tilfelle det skulle være uoverensstemmelse eller inkonsekvens mellom oversettelsen og den engelske versjonen, skal den engelske versjonen alltid være ledende.

Lukk

Lukk